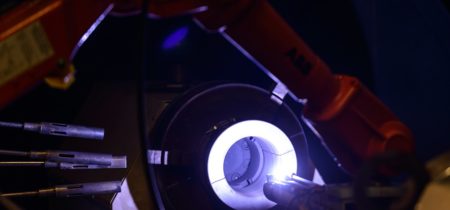

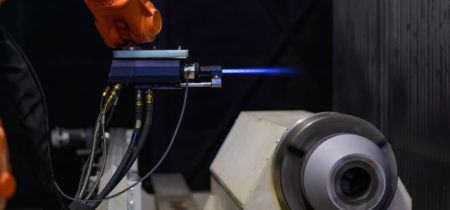

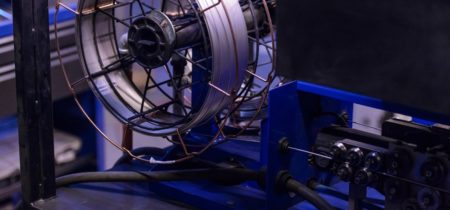

Нами освоєно такі види напилення: високошвидкісне HVOF, плазмове (зовнішнє та внутрішнє), газополум'яне дротяне та порошкове, а також електродугова металізація.

Ці технології дозволяють виконувати наступні види робіт, а саме:

- Нанесення зносостійких, корозійно-стійких, антизадирних, антифрикційних, теплостійких, електроізоляційних, електропровідних, керамічних, самопритираються, композиційних та інших видів покриттів. Наприклад: карбід вольфраму WC, оксид хрому Cr2O3, карбід хрому Cr3C2, оксиди алюмінію AL2O3, титану TiO2, нікель-графіт NiGraphite, цинк Zn, нікель-алюміній NiAL, нікель-хром NiCr, оксид.

- За бажанням замовника: рішення щодо зміцнення деталей для промислового комплексу з принципово новими покриттями.